Hur är detCNC-bearbetningska du nyligen?

För närvarande, vid bearbetning av mekaniska precisionsdelar, är de verktygsmaterial som är lämpliga för bearbetning av rostfritt stål höghastighetsstål och hårdmetall. Höghastighetstålfräsar är lätta att tillverka, billiga, vassa och har god seghet, men har dålig slitstyrka. Tillverkningsprocessen för hårdmetallfräsar är komplex och kostsam och har god slitstyrka under höghastighetsskärningsförhållanden, vilket bidrar till stabiliteten hos dimensionsnoggrannheten vid bearbetning av mekaniska precisionsdelar.

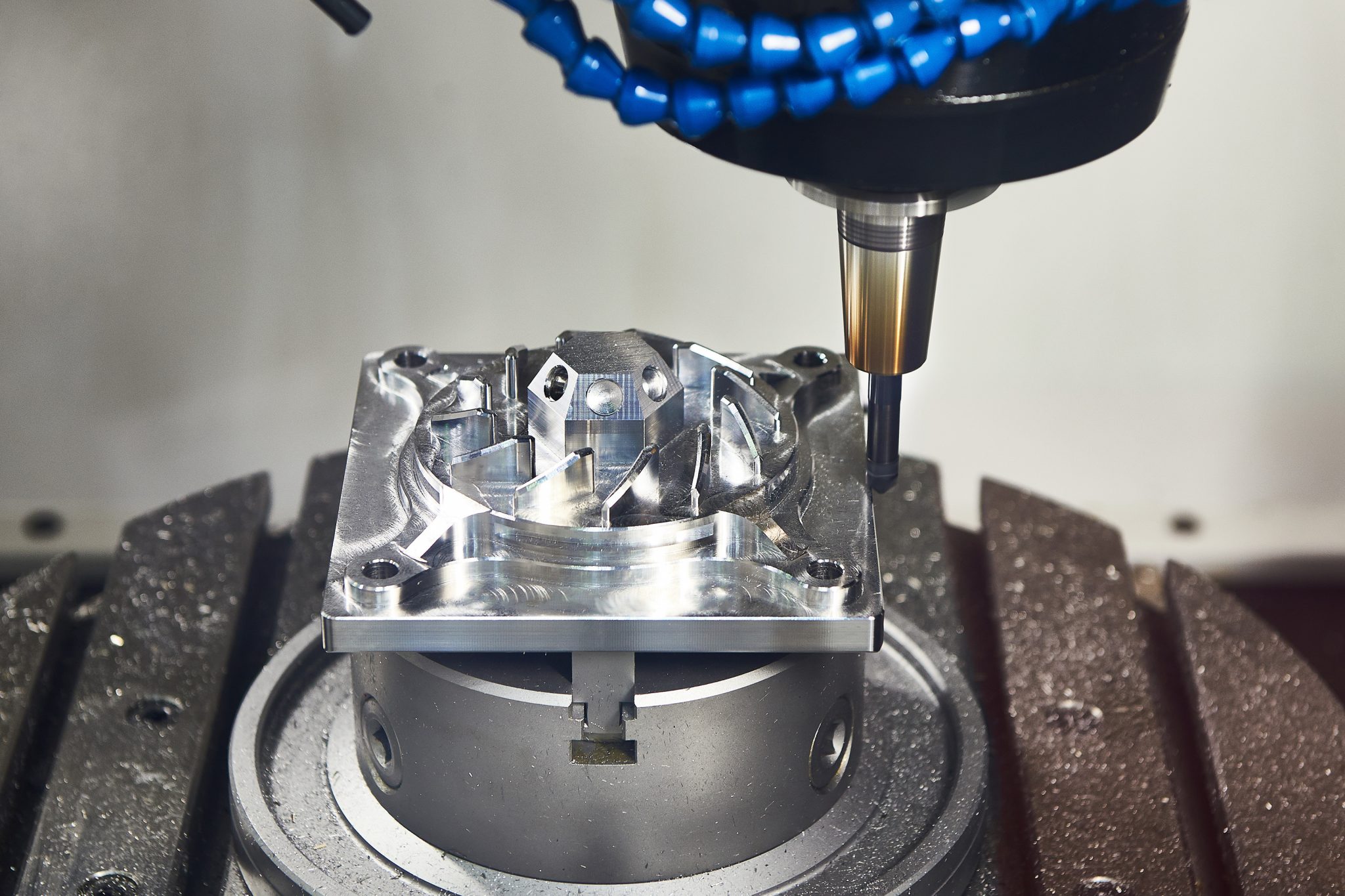

Med full hänsyn till egenskaperna hos CNC-bearbetning och produktionsekonomi kan följande principer antas: använd högpresterande höghastighetstålfräsar för efterbehandling, eftersom bladen på högpresterande höghastighetstålsfräsar är relativt vassa. Grovbearbetningen kräver låg noggrannhet vid verktygsinställning, enkel verktygsinställning, kort hjälptid och låg produktionskostnad. Vid efterbearbetning, använd högprecisionsbelagda pinnfräsar av hårdmetall, som kan skära med hög hastighet och bibehålla kontinuerlig och stabil bearbetningsnoggrannhet.mekaniska precisionsdelar. Under normala omständigheter kan efterbehandlingen av dussintals eller till och med hundratals produkter slutföras.

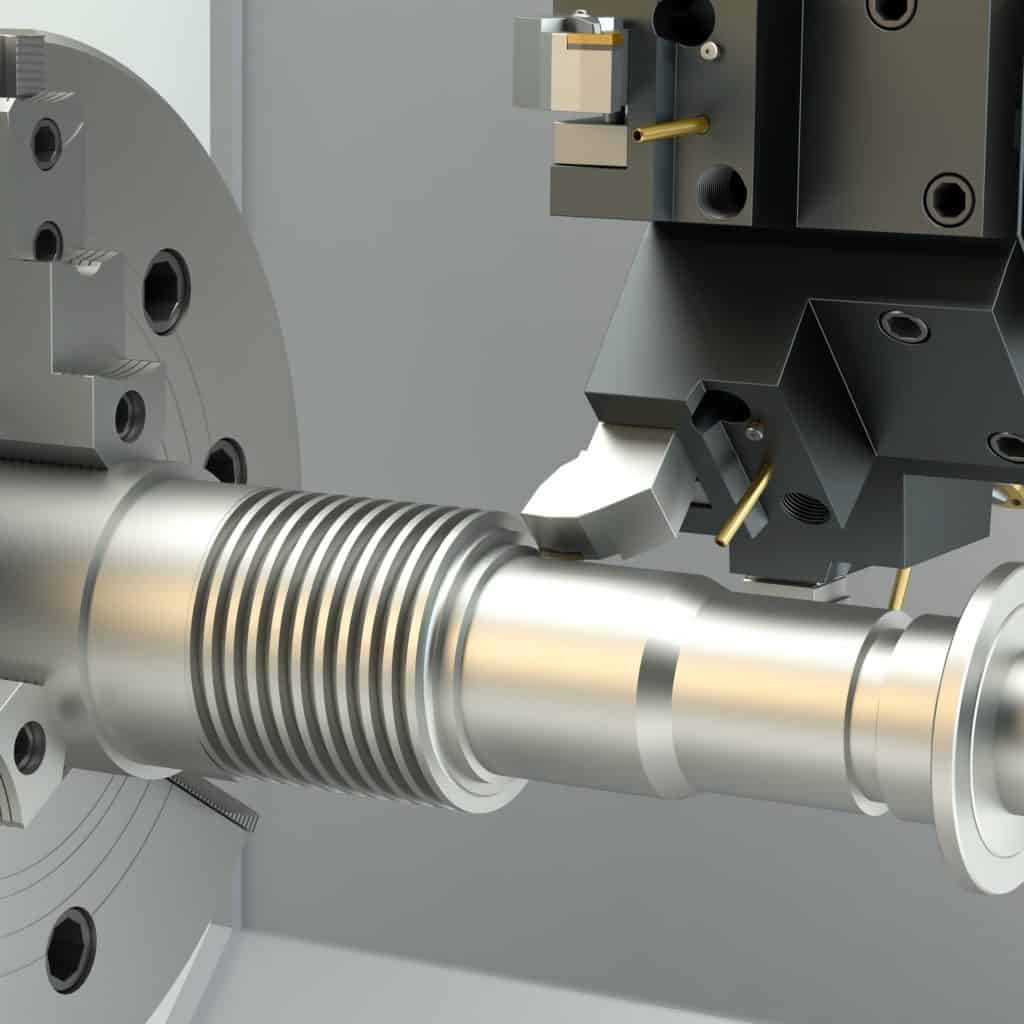

Val av verktygsgeometriska parametrar: Att välja ett verktyg från det befintliga inventariet behöver främst ta hänsyn till geometriska parametrar såsom antal tänder, spånvinkel och bladets spiralvinkel. I efterbehandlingsprocessen är de rostfria stålspånen inte lätta att krulla. Ett verktyg med ett litet antal tänder och en stor spånficka bör väljas för att göra spånavlägsnandet smidigt och fördelaktigt för bearbetningen av precisionsmekaniska delar av rostfritt stål.

Men om spånvinkeln är för stor kommer det att försvaga styrkan och slitstyrkan hos verktygets skäregg. Generellt bör en pinnfräs med normal spånvinkel på 10-20 grader väljas. Helixvinkeln är nära relaterad till verktygets faktiska spånvinkel. Vid bearbetning av rostfritt stål kan användningen av en stor spiralvinkelfräs göra skärkraften liten iprecisionsbearbetningprocess och bearbetningen är stabil.

Ytkvaliteten på arbetsstycket är hög och spiralvinkeln är i allmänhet 35°-45°. På grund av den dåliga skärprestandan, höga skärtemperaturen och korta verktygslivslängden för rostfria stålmaterial. Därför bör skärförbrukningen för fräsning av rostfritt stål vara lägre än för vanligt kolstål.

Adekvat kylning och smörjning kan avsevärt förlänga verktygets livslängd och förbättra ytkvaliteten på mekaniska precisionsdelar efter bearbetning. I den faktiska produktionen kan speciell skärolja av rostfritt stål väljas som kylvätska, och vattenutloppsfunktionen för verktygsmaskinens spindels högtryckscentrum kan väljas. Skäroljan sprutas till skärområdet vid högt tryck för forcerad kylning och smörjning för att få en bra kyl- och smörjeffekt.

As precisionsbearbetningsföretagfortsätta att förbättra noggrannheten hos delar och komponenter, CNC-bearbetning spelar en allt viktigare roll i hela produktionsprocessen, och fler och fler CNC-verktygsmaskiner köps in, vilket också leder till en rad problem som måste lösas omgående. . I processen för bearbetning av precisionsmekaniska delar spelar skärverktyg, som ett viktigt hjälpverktyg för att delta i tillverkningsaktiviteter, en stor roll i produktiviteten hos CNC-verktygsmaskiner och precisionen och noggrannheten för bearbetning och tillverkning av precisionsdelar, särskilt i den ökande antal CNC-verktygsmaskiner. För att lösa nackdelarna med decentraliserad förvaltning, förbättra effektiviteten av bearbetning av precisionsmekaniska delar och minska driftskostnaderna är antalet verktyg enormt. Sedan måste verktyg hanteras på ett centraliserat sätt.

Posttid: 15 mars 2021